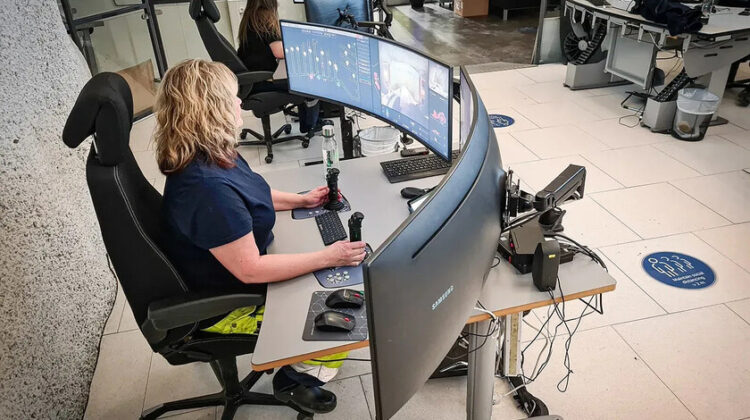

Cada día, Monica Kyrö comienza su jornada laboral al igual que millones de personas, en una oficina. No obstante, su espacio de trabajo es inusual y eso lo evidencia su propia empresa con una imagen de Monica. Destacan los dos grandes monitores curvos y especialmente, dos joysticks que Monica maneja con destreza al iniciar sus labores. Monica trabaja para la empresa sueca LKAB y desempeña un rol único dentro de su organización.

Monica es minera, pero de una forma poco tradicional. Ella opera maquinaria de minería a distancia, controlándolas desde la comodidad de su avanzada estación de trabajo. Esta situación es parte de una fascinante evolución en diversas industrias.

El cambio en la minería: No más descender a las profundidades

Estas tecnologías han ganado terreno en distintos ámbitos industriales, siendo la minería un terreno idóneo para su implementación. Este empleo, conocido por su peligrosidad, se ha adaptado a las innovaciones tecnológicas, haciendo que el tradicional «bajar a la mina» pierda relevancia. Con el uso de máquinas operadas remotamente, los mineros disfrutan de un entorno laboral más seguro y confortable.

Existen varias compañías especializadas en este sector. Immersive Technologies, por ejemplo, ofrece simulaciones que protegen a los trabajadores en escenarios de alto riesgo como las minas, reduciendo la exposición a peligros.

Sin embargo, esta innovación conlleva nuevos desafíos. La ausencia física del operador en la máquina puede reducir la visión periférica y la percepción del entorno, lo que puede tener implicaciones si un compañero de trabajo aparece repentinamente en el área o si el uso de la maquinaria en un cierto modo genera un efecto inesperado.

El impacto real en el mercado laboral aún está por verse, pero por ahora parece que la figura del operador tradicional no está en riesgo de desaparecer. De hecho, esta evolución ha aumentado la demanda de profesionales capacitados para operar estas tecnologías, lo que atrae más interés gracias a la mayor seguridad y comodidad que ofrecen.

La era de los vehículos y robots controlados remotamente

La transformación hacia una maquinaria pesada autónoma y robotizada avanza gradualmente, como detallan en Azo Robotics. En España, empresas como Epiroc o Sandfire MATSA ya utilizan estas soluciones en minería, aunque el control remoto también es valioso en otros sectores.

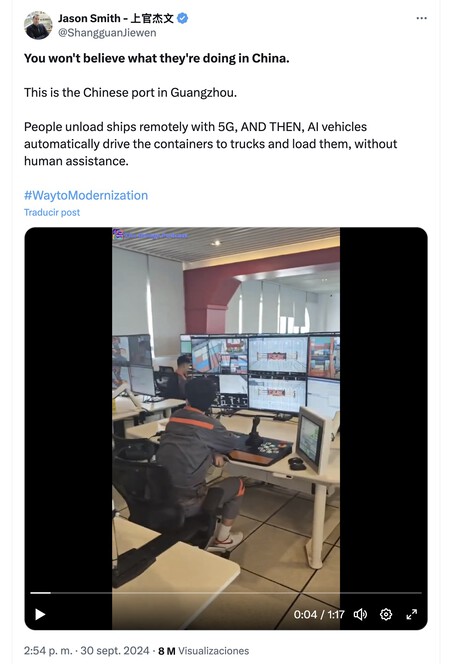

Un ejemplo notable es la gestión remota de equipamiento en puertos comerciales como el de Guangzhou, en China. Un video viral mostró cómo los operadores manejan remotamente camiones y grúas desde oficinas, moviendo contenedores eficientemente sin la necesidad de presencia humana cercana.

Esto no solo reduce riesgos considerables, sino que también permite a los operadores trabajar en condiciones más seguras y cómodas, transformando lo que podría parecer un videojuego de simulación en una operación real y crucial.

Estas innovaciones no son nuevas, pero debido a la naturaleza desafiante de sus entornos, su aplicación se ha limitado a ciertos sectores. La firma sueca Husqvarna participó en la demolición controlada de la planta nuclear de Fukushima usando robots remotos, ilustrando el potencial de estas tecnologías en escenarios peligrosos.

Empresas como la noruega Steer están especializadas en este tipo de soluciones para entornos peligrosos, incluyendo operaciones subterráneas y trabajos con explosivos, así como zonas de riesgo de radioactividad o inestabilidad geológica.

Además de los sistemas de control remoto que requieren intervención humana, los vehículos autónomos están emergiendo en diversas aplicaciones industriales, como en la agricultura con tractores autónomos, que están siendo adoptados en otras áreas.

La minería es un ejemplo prominente: Caterpillar, un líder en este sector, ya cuenta con camiones autónomos que operan en las minas, empleando LiDAR para navegar, similar a la tecnología en uso en algunos vehículos autónomos como los Waymo. Sin embargo, perfeccionar esta tecnología sigue siendo complejo debido a la diversidad de escenarios que enfrentan.

Joysticks avanzados que van más allá de los videojuegos

La evolución del control remoto en maquinaria pesada ha derivado en un nicho especializado: compañías como Comtrium o JR Merritt se dedican al desarrollo de joysticks industriales.

Estos dispositivos son adaptables a diferentes tipos de maquinaria pesada, ofreciendo variadas configuraciones y paneles de control según el entorno de uso. Incluso existen diseños que incluyen sistemas de precisión operables con el pulgar, y sillas de control equipadas completamente para satisfacer estas necesidades.

Aunque en apariencia puedan recordar a los joysticks de videojuegos, estos dispositivos son en realidad muy diferentes. Deben cumplir con altos estándares de durabilidad y ser capaces de soportar condiciones extremas como vibraciones, temperaturas, polvo, y uso intensivo. Esto se logra utilizando materiales robustos como ejes de acero inoxidable.

En cuanto a los componentes de precisión, como los minijoysticks para pulgares, pueden ser configurados de diversas formas para adaptarse a máquinas pesadas específicas. Algunos incorporan la tecnología Hall Effect, popular en teclados, que es especialmente ventajosa en este contexto.

La tecnología de sensores magnéticos en estos joysticks permite detectar la posición de la palanca sin contacto físico, eliminando el desgaste mecánico y otorgando una precisión destacable en la detección de los movimientos del operador.

Imagen | LKAB

Deja una respuesta